Dans l'antre de l'usine Volkswagen "anti-Tesla"

Le début de la guerre électrique. Alors que Tesla s’apprête à livrer ses première Model 3, Volkswagen vient de passer à la vitesse supérieure dans l’électrique. L'américain n'a pas encore livré ses premières voitures "abordables" (35.000 dollars) que l'allemand passe en phase industrielle pour sa nouvelle e-Golf (qui est vendue à partir de 39.350 euros).

Et si Volkswagen a déjà par le passé proposé des voitures électriques à la vente (une première Golf électrique avait été lancée en 1996), cette fois c'est le vrai top départ pour l'électrification de la gamme. Le constructeur s'apprête en effet à lancer pas moins de 30 modèles électriques d'ici à 2025 toutes marques du groupe confondues. "Au total, 25% de nos voitures vendues devront être propres en 2025, soit entre 2 et 3 millions", assure Lars Dittert, le directeur de l'usine de Dresde.

140.000 visiteurs par an

C'est la capitale de la Saxe qui a été choisie pour devenir l'épicentre de la révolution électrique de Volkswagen. Le groupe compte y multiplier par 10 les stations de recharge (30 actuellement à Dresde et ses alentours) et vient surtout de ré-orienter son usine sur l'électrique. Inaugurée en 2001, cette fabrique de 27.000 m² entièrement en verre était auparavant consacrée à la fabrication des modèles de luxe du groupe allemand: la Phaeton de Volkswagen et la Bentley Continental. Mais en 2015, Volkswagen a investi 20 millions d'euros pour adapter la Gläserne Manufaktur (l'usine transparente) à la production des Golf électriques, les e-Golf, dont la production vient juste de débuter.

A cette occasion, Volkswagen nous a ouvert les portes d'une usine modèle dont l'architecture rappelle plus celle d'un musée que d'une fabrique automobile classique. D'ailleurs le site accueille régulièrement des événements culturels (opéras, concerts, expositions) et est chaque année visitée par 140.000 personnes.

Conçue par le cabinet d'architecte Gunter Henn, l'usine de verre de Dresde a été construite entre 1999 et 2001. La Gläserne Manufaktur comprend notamment 27.000 m² de panneaux de verre. Elle a produit les Volkwagen Phaeton et Bentley Continental durant 14 ans avant que le groupe n'investisse 20 millions d'euros pour l'adapter à la production des e-Golf.

D'immenses panneaux solaires à l'extérieur fournissent 80% de l'électricité de la station de recharge située sur le site. Volkswagen offre l'électricité à tous les automobilistes qu'ils possèdent ou non une Volkswagen électrique.

Divisée en 4 niveaux de production, l'usine comprend un grand espace central, l'Orangerie, où elle accueille des spectacles comme des concerts philharmoniques et des opéras.

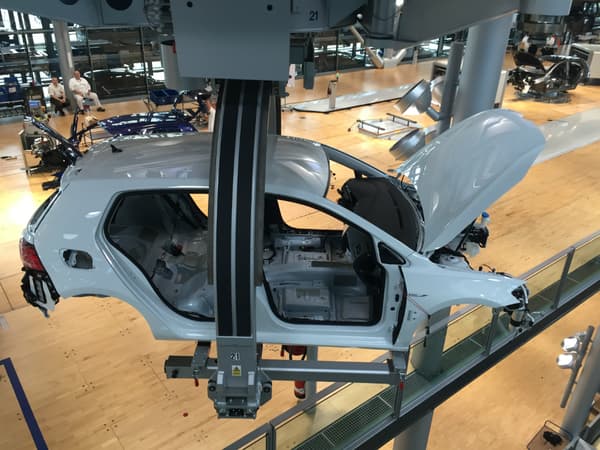

La production démarre avec l'équipement des carrosseries. Ces dernières ne sont pas produites sur le site mais à Wolfsburg. L'usine de Dresde est un site d'assemblage. Les carrosseries circulent sur ce large convoyeur recouvert de parquet pour passer d'un étage à l'autre: gravure d'identification du véhicule, installation des câbles, des pédales... Ce sont des ouvriers qui sont chargés de cette étape (ils sont 125 au total dans l'usine). De manière générale, l'usine est peut automatisée. Si de nombreux robots roulants apportent les pièces que les ouvriers doivent installer dans les véhicules, seuls 3 robots autonomes remplacent le travail humain (pour la fixation des roues). Le rythme de production atteint 35 véhicules par jour.

De grands bras articulés font passer les véhicules d'une étape à l'autre de la chaîne de montage.

Sol entièrement recouvert de parquet, lumière naturelle, ambiance très silencieuse, le site de Dresde est bien loin de l'image qu'on pourrait avoir d'une usine de voiture bruyante et déshumanisée. Aucune personne ne travaille avec un casque dans l'usine. Le bois sert à absorber les vibrations sonores mais c'est surtout l'absence de moteur thermique qui explique le silence.

La deuxième étape est la plus importante dans la production. Il s'agit du mariage qui consiste à placer la carrosserie sur la motorisation. C'est un grand bras articulé manipulé par des techniciens qui se charge de marier les 2 parties du véhicule.

Si des opérations de contrôles s'effectuent aux différentes étapes de production, un contrôle qualité final a lieu dans un tunnel éclairé. Les techniciens contrôlent les différentes parties du véhicule ainsi que la conformité de la couleur de la carrosserie.

La nouvelle e-Golf restylée est sortie cette semaine des lignes de production. Le premier modèle est destiné à un client norvégien. En France, la nouvelle e-Golf sera livrée dans les prochains jours. Volkswagen propose par ailleurs à ses clients de venir directement chercher son véhicule à l'usine afin de visiter le site de production et de passer quelques jours à Dresde. Une stratégie de fidélisation qui n'est pas sans rappeler un certain Tesla.