Industries

Le groupe sidérurgique Ascometal a reçu des offres de reprise pour l'ensemble de ses sites

La filiale du groupe Swiss Steel a été à nouveau placé en redressement judiciaire en mars dernier.

Daniel Kretinsky s'offre 20% des activités acier de Thyssenkrupp

Biogaran: Roland Lescure prévient que "des conditions drastiques" seront imposées aux repreneurs

Mines: Anglo American rejette finalement l'offre de rachat de son rival BHP à 38 milliards de dollars

Totalenergies améliore encore son bénéfice net de 3% au premier trimestre

États-Unis: Toyota investit encore 1,4 milliard de dollars pour produire ses SUVs électriques

L'ONG Reclaim Finance dénonce le soutien des banques à l'acier carboné

Eaux souterraines contaminées: les bouteilles de Perrier ont été détruites à la demande de l'État

Des salariés d'Ascometal à Fos-sur-Mer présentent leur propre plan de reprise

La France testera début 2025 le stockage de CO2 industriel dans d'anciens puits pétroliers

Perrier: Nestlé a détruit "par précaution" une partie de sa production après de fortes pluies

Boeing va verser une avance de 425 millions de dollars à son sous-traitant Spirit pour maintenir sa production

Il s'agit pour Boeing d'honorer ses commandes envers ses propres clients, selon un document boursier publié mardi par Spirit.

Bataille entre Pfizer et Moderna pour la paternité de la technologie de l'ARN messager

Qui a inventé la technologie de l'ARN messager? Celle qui a permis de développer des vaccins contre le Covid-19 en un temps record fait l'objet d'une bataille juridique entre Moderna et Pfizer-BioNtech.

"Une forme de révolte s'organise": colère chez Sanofi après l'abandon de la recherche contre le cancer

Un plan social aura lieu chez l'entreprise pharmaceutique Sanofi, après l'arrêt de plusieurs projets en oncologie. 330 emplois dans la recherche et le développement devraient être supprimés en France.

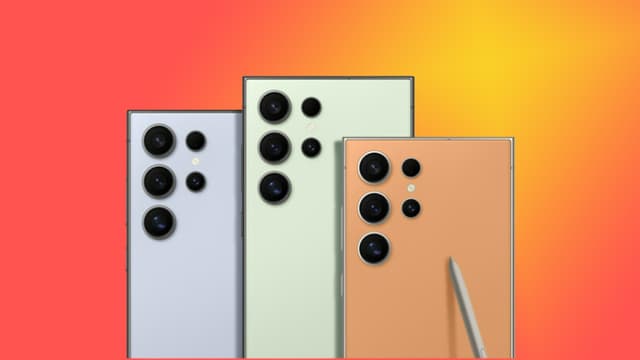

Tesla: nouvelles baisses de prix chez le constructeur américain

Tesla vient de baisser le prix de ses différents modèles sur plusieurs marchés dans le monde. En France, la Model 3 voit son tarif reculer de 2.000 à 3.000 euros selon les versions.

Le luxe ne veut plus jeter ou incinérer ses chutes de tissu

LVMH cherche maintenant des débouchés pour ses chutes de tissus de luxe. Et cela fait le bonheur d'autres créateurs.

Vincent Matignon (Dusogat) : Dusogat, des emballages industriels en bois - 20/04

Ce samedi 20 avril, Vincent Matignon, président de Dusogat, est revenu sur la fabrication des emballages en bois, sur mesure à la grande série, ultra-résistant en fonction des demandes, proposée par Dusogat, dans l'émission Focus PME présentée par Vincent Touraine. Focus PME est à voir ou écouter le samedi sur BFM Business. Cette émission a été réalisée par notre partenaire Médias France.

Le leader mondial du lait Lactalis mise sur le Brésil et son énorme marché

Fromages, lait, yaourts... Arrivé en 2019 au Brésil, le français Lactalis est désormais numéro 1 dans le pays.

Aux Etats-Unis, le syndicat UAW remporte une victoire historique chez Volkswagen

Les employés de l'usine Volkswagen de Chattanooga ont voté à 73% pour être représentés par l'UAW, une première pour le syndicat américain de l'automobile chez un constructeur non-américain.

Électricité: Bercy fait pression pour obtenir des signatures de contrats entre EDF et l'industrie

Le ministère de l'Économie "a demandé à EDF et aux industriels d'accélérer leurs efforts pour trouver un terrain d'entente", a indiqué le cabinet.

Alstom va vendre une partie de ses activités de signalisation en Amérique du Nord

Dans le cadre de son plan de désendettement, l'industriel Alstom va vendre une partie de ses activités de signalisation en Amérique du Nord pour 630 millions d'euros.

En portefeuille : La relocalisation, une "lame de fonds" ? - 19/04

Vous ne savez pas dans quoi investir en Bourse ? Des gérants vous donne des idées de valeurs, secteurs, matières premières ...

Médicaments: pourquoi la vente de Biogaran est une menace pour la souveraineté industrielle française

Le laboratoire Servier a déclenché la mise en vente de sa filiale Biogaran, leader français des génériques qui détient 32% des parts de marché en France. L'opération pourrait aboutir à une délocalisation de la production.

"Le Smic n'est pas un salaire décent": comment Michelin calcule le salaire minimal de ses salariés?

Le président du Groupe Michelin assure rémunérer l'ensemble de ses salariés à un "salaire décent", une définition qui comporte une part de subjectivité.

Le président du groupe Michelin estime que "le Smic n’est pas un salaire décent"

À l'heure où Gabriel Attal veut "désmicardiser" la France, aucun salarié du groupe Michelin n'est rémunéré au salaire minimum, assure son président dans les colonnes du Parisien.

Voitures électriques: Verkor va produire ses premières batteries "made in France" à l'été 2025

Avec ce démarrage de la production de batteries, la start-up française Verkor vient de lancer une vaste campagne de recrutement pour 1.200 postes.

Secret absolu, acier recyclé… comment les hauts fourneaux de Florange ont conçu la torche olympique

La fabrication de l'acier de la torche olympique des Jeux de Paris 2024, a d'ailleurs fait office de défi pour les équipes de l'usine Arcelormittal à Florange, plus habituées à la grande industrie qu'aux petites séries de quasi-orfèvrerie.

Futures usines: le gouvernement dévoile la liste des 55 sites clés en main pour les investisseurs

Parmi ces 55 sites destinés à des investisseurs qui cherchent à installer des usines sur le sol français, 30 sont des friches industrielles tandis que 25 sont des terrains vierges.

Verre: Duralex annonce solliciter "l'ouverture d'une procédure de redressement judiciaire"

L'objectif est de chercher un repreneur pour New Duralex International qui exploite la marque grand public de verrerie dont l'usine historique dans le Loiret emploie 230 personnes.

L’enjeu de la décarbonisation de l’industrie sidérurgique - 16/04

Ce mardi 16 avril, Frédéric Guignard, gérant actions chez Ecofi Investissements, s'est penché sur l'importance de la décarbonation de l'industrie sidérurgique, dans l'émission BFM Bourse présentée par Stéphane Pedrazzi. BFM Bourse est à voir ou écouter du lundi au vendredi sur BFM Business.